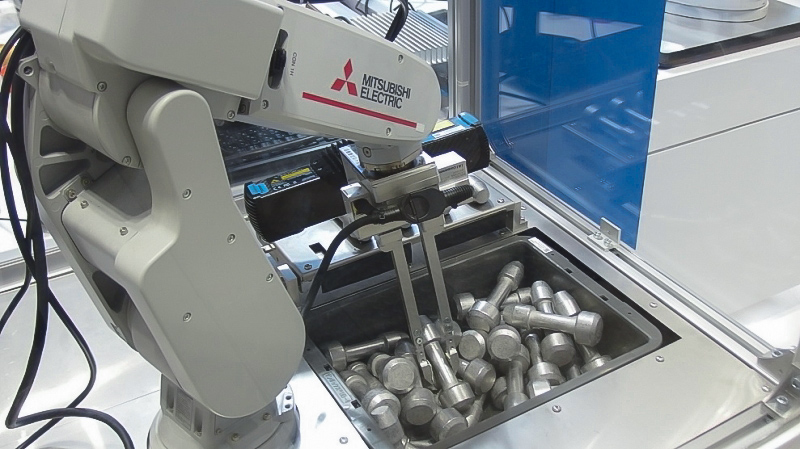

ロボットによるバラ積みピッキング。

加工機へのワーク投入を完全自動化し、人件費を削減。

-

業界

自動車

-

種別

ロボットによる自動化

-

課題

ロボットによる自動化が難しい

ロボットを使って、パレット内に乱雑に積み込まれた金属ワークを、適切な向き・順番でピッキングし、加工機に投入する工程の自動化を実現しました。

従来、ロボットによるバラ積みピッキングの分野は、ロボットのティーチング箇所が多くなってしまい、立ち上げ・ワーク変更による再ティーチングにかかる工数が膨大になる為、ロボットによる自動化が難しい分野で、作業者が手作業で対応されていました。

今回、3次元ロボットピッキング統合パッケージ製品「BinPickingStudio」により、スピーディーな立ち上げと、ワーク変更時の再ティーチングの手間を最小限にできるシステムを実現しました。

お客様の課題と成果

-

- 導入前の課題

-

- 加工機へワークの投入作業の為に、作業者が現場から離れられない。

- ロボットのティーチングポイントが多く、ティーチング工数が膨大になる。

- ワークやレイアウトの変更後、再度、膨大なロボットティーチング作業が必要となる。

-

- 選ばれた理由

-

バラ積みピッキングに最適な「BinPickingStudio」を選定

- 高解像度、深い被写界深度、高fpsで3次元データを出力する「PhoXiScanner」

- ロボットの軌道演算により自動で障害物を回避

- たけびし内の検証ラボを使って、技術検証を実施

-

- 導入後の成果・効果

-

- 人件費削減を実現

- 複数種類のワークに対応

- 投資対効果がわかる導入計画を策定。3台3ラインの導入を予定。

導入前の課題ロボットによる自動化が難しいバラ積みピッキング工程

該当工程は、連続して加工機にワーク投入が必要な為、ワーク投入担当の作業者が現場から離れる事ができず、自動化検討の対象となっていました。

しかし、過去にロボットによる自動化も検討されていましたが、バラ積みピッキングでは、立ち上げ時のロボットのティーチング工数が膨大になってしまったり、ワーク種類や周辺レイアウトが変わった際に、再度、膨大なティーチング工数が必要となってしまう為、費用対効果が合わず導入には至りませんでした。

選ばれた理由バラ積みピッキングに最適な「BinpickingStudio」を選定

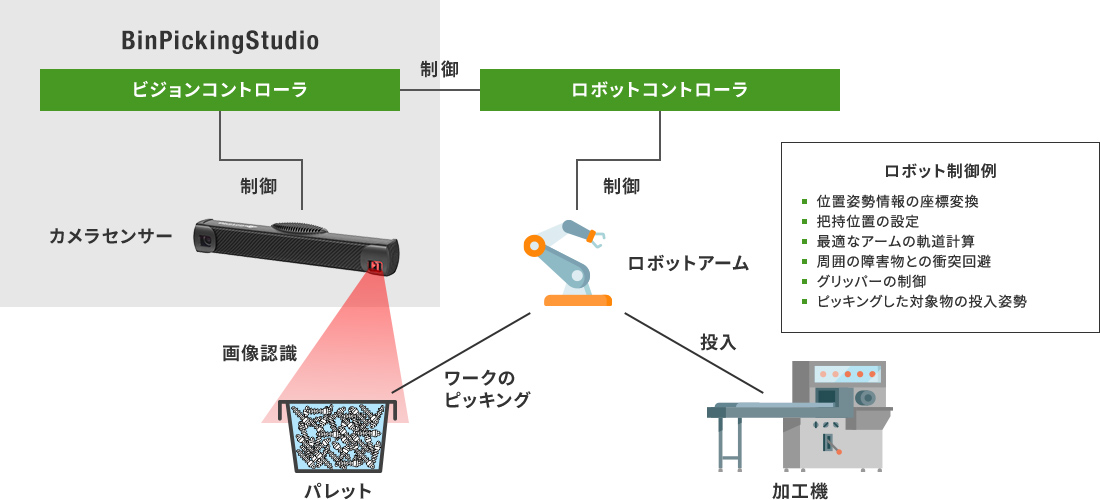

- ※ピンチアウトで拡大表示

産業用ロボットが的確に、ビン(パレット)の中でバラバラに置かれた(あるいは並べられた)対象物をピッキングするには、非常に多くの要素を考慮する必要があります。

カメラによってスキャンした3次元データから、「対象物の位置姿勢を求め」、「位置姿勢情報のロボット座標系への座標変換」、「把持位置の設定」、「最適なアームの軌道計算」、「周囲の障害物との衝突回避」、「グリッパーの制御」、「ピッキングした対象物の置き方」など、計算すべき要素は多岐に渡る為、非常に難易度の高い分野となります。

Photoneo社の「Bin Picking Studio」は、これらの計算を一括して行う統合パッケージ製品です。

ピッキングのために面倒なロボットへの教示はもう必要ありません。ロボットと接続さえすれば、画面の指示に従って設定していくだけですべての要素を考慮したロボットピッキングシステムが完成します。

今回は、たけびし内の社内検証ラボにて、お客様立会いの元、ピッキング精度、タクトに関する実演を行い、システムの信頼性を体感していただきました。

導入後の成果・効果1名12時間の工程の完全自動化を実現

導入後、当該工程の完全自動化を実現し、1名12時間の人件費を削減する事ができました。

お客様に採用をご決定いただいた後、導入費用と工期、投資対効果を含めた具体的なご提案を策定し、今後、3ラインに3台の横展開を計画する事となりました。

結果として、部品のピッキングから、加工機へのワーク投入にかかるタクトタイムは、当初見込みより短くする事ができ、高いピッキング精度で安定して稼働する事もできました。

運用においては、ワーク変更時のパラメータ、再設定方法をお客様にレクチャーし、単純なワーク変更であれば、お客様自身で変更対応できるようにしました。

導入後の保守・追加ワーク対応において、お客様内で完結できるというポイントに大変ご好評いただいております。

検討に役立つ導入事例集を無料でご活用いただけます

お役立ち資料ダウンロード